Neugierig geworden?

In unserem kostenlosen Use Case erfahren Sie mehr über Erfolgsgeschichten unserer Kunden.

ALLE REDEN ÜBER DEN FUßABDRUCK, WIR GEHEN WEITER!

WIR GARANTIEREN EFFIZIENZ DURCH IMMENSE MATERIALEINSPARUNGEN HÖHERE FESTIGKEITEN EINEN SICHEREN PROZESS TOP PERFORMANCE ERCHEBLICHE KOSTENVORTEILE NACHHALTIGKEIT

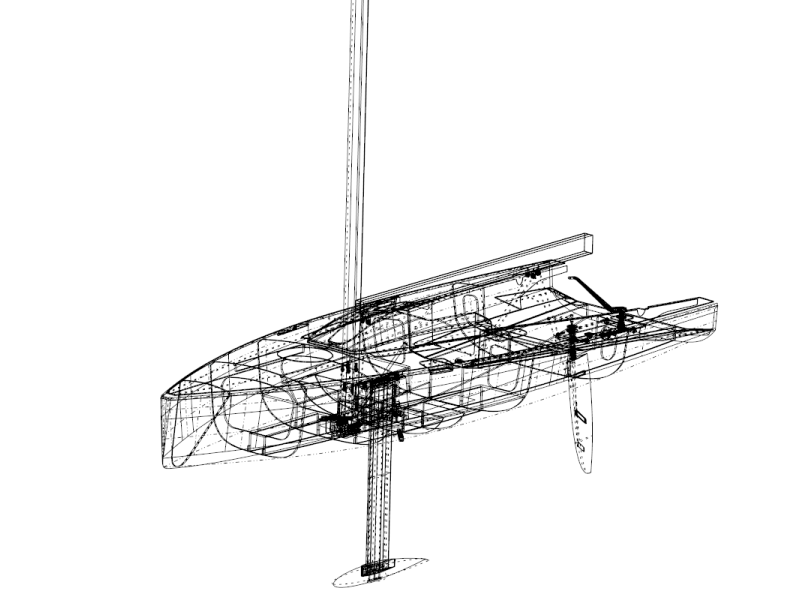

EFFIZIENTE LEICHTBAU-LÖSUNGEN FÜR DEN MARINE-SEKTOR

Wasserfahrzeuge sind immer nur so gut wie die eingesetzten Materialien. Dank unseres fundierten Know-hows in der Entwicklung und Herstellung von Faserverbundbauteilen und strukturverstärkenden Schaumkernen, setzen Schiff- und Bootsbauer weltweit seit Jahren auf unsere Produkte und Leistungen. Mit unseren zukunftsweisenden Lösungen können wir die notwendigen Anforderungen an Nachhaltigkeit und Wirtschaftlichkeit erfüllen.

Profitieren Sie von unseren innovativen Leichtbau-Lösungen für eine nachhaltige Zukunft.

3D|CORE™ ANWENDUNGSBEREICHE

- Bäume, Spieren & Mast

- Interieur

- Strukturverstärkung

- Composite Kiel

- Rumpf

- Deck

DECK

- Schnelles, einfaches IT- gestütztes Platzieren der Schaumkern- und Faserzuschnitte in komplexe Formen – egal ob konvex oder konkav, bei engen Radien und großen Flächen

- Die Flexibilität von 3D|CORE™ erlaubt große Zuschnitte, die sich mühelos an die Kontur der Form anpassen

- Keine Gefahr der Delamination durch die Anbindung der Deckschichten mit der 3D|CORE™ Struktur

- Exzellente Materialeigenschaften – ultraleicht & steif

- Optimierung der Materialstärken und Gewichte der Faser-Deckschichten

RUMPF

- Für die Fixierung der Materialien in der Form wird kein Zwischenvakuum benötigt

- Optimierung der Materialstärken und Gewichte der Faser-Deckschichten

- Exzellente Materialeigenschaften – ultraleicht & steif

- Keine Wasseraufnahme

- Hohe Schadenstoleranz bei Kollisionen, da die 3D|CORE™ Struktur das Laminat zusammenhält und das schlagartige Versagen verhindert

- Sicherer & einfacher Produktionsprozess

- Integration von Funktionsgruppen

VORGEFERTIGTE STRUKTURVERSTÄRKUNG

- Vorgefertigte Elemente aus Sandwich-Konstruktions-Platten

- Einfaches Stecksystem als Bausatz

- Keine Formbaukosten

- Maximale Festigkeiten und Stabilität

- Hohe Gewichtseinsparung

- Hohe Maßhaltigkeit

BÄUME, SPIEREN & MAST

- schneller & sicherer Herstellungsprozess mit 3D|CORE™ TAPES für Wickelmaschinen

- Erhebliche Gewichtseinsparung

- Erhöhte Festigkeiten

- Reduktion des Materialeinsatzes teurer Materialien wie z.B. Carbon, Basalt, usw.

- Keine Formbaukosten

- Variierende Querschnitte und Formen möglich

HOCHLEISTUNGS – COMPOSITE KIEL

- Maximale Festigkeit

- Hohe Schadenstoleranz

- Maximale Sicherheit gegen Grundberührung

- Keine Wasseraufnahme

- Materialeinsparungspotenzial

- Hohe Dauerfestigkeit

- Geringes Gewicht bei vollem aufrichtendem Moment

- Verbesserte Performance

INTERIEUR

- Fußböden (IMO Part 5): hohe Steifigkeit & Festigkeit

- Trennwände: gute Isolations- & Akustikeigenschaften

- Deckengestaltung (IMO Part 5): hohe Formstabilität

- Einbauten: maximale Designfreiheit

- Holz-Beschichtung/Furnierung nach IMO 2010 FTP Code Part 5 möglich

- Geringes Gewicht

3D|CORE™ TECHNOLOGIE

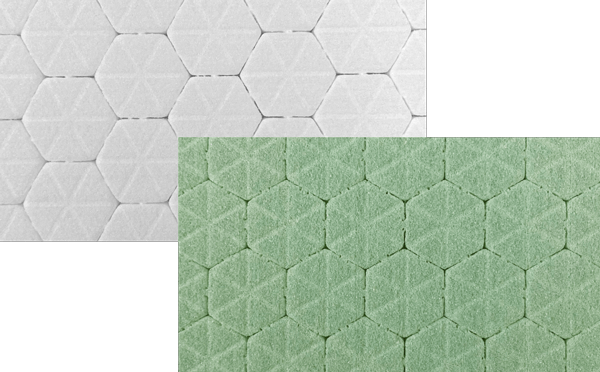

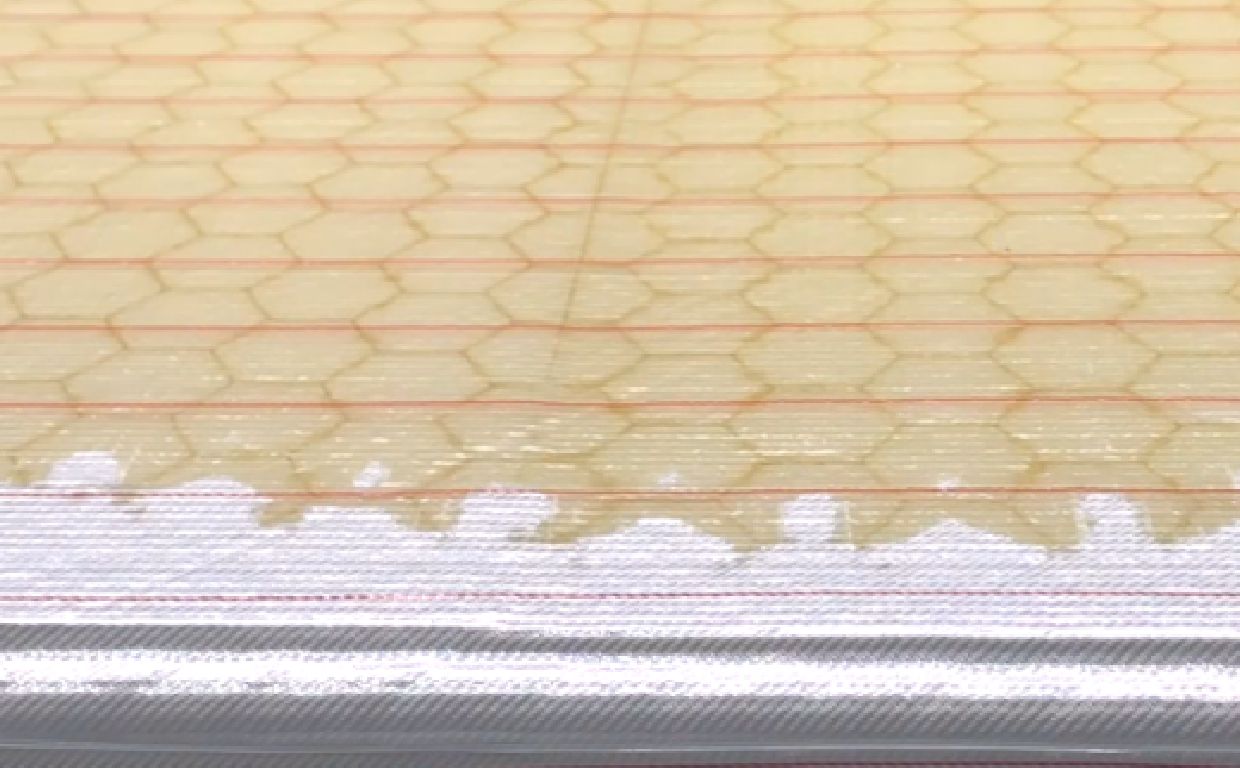

3D|CORE™ ist eine patentierte Wabenstruktur, die in einen geschlossen-zelligen PET oder XPS Schaumkern eingebracht wird. Dabei verlaufen die Waben, die über kleine Stege miteinander verbunden sind, durch den gesamten Schaumkern und ermöglichen eine hohe Flexibilität des Kerns. Zwischen den einzelnen Wabenschaumkörpern befinden sich Hohlräume, die mit einer Matrix u.a. aus Kunstharz gefüllt werden und den Füllvorgang als integrierte Fließhilfe unterstützen. Ist die Matrix ausgehärtet, bleibt das Faser-Schaumkern-System in der gewünschten Form und bildet exzellente technische Eigenschaften aus. Die Deckschichten auf beiden Oberflächen des Schaumkerns sind über die Wabenstruktur miteinander verbunden. Dies verhindert, im Gegensatz zu Standard Schaumkernen, dass sich die Deckschichten vom Kern ablösen (Delamination) und dass das Bauteil vollständig und schlagartig versagt.

IHRE VORTEILE

Erhältlich mit verschiedenen Eigenschaften:

- Recycelt aus Post-Consumer-Kunststoff (3D|CORE™

PET GR) - Feuerhemmend mit exzellenten FST-Eigenschaften

(3D|CORE™ PET FR)

In unterschiedlichen Dichten

Maximale Gestaltungsfreiheit:

- Flexibilität

- 3D-Verformbarkeit

- 3D|CORE™ PET folgt komplexen Formen und Konturen

Homogen gefülltes Bauteil:

- Erhebliche Einsparungen von Verbrauchsmaterialien (keine Fließhilfe)

- Prozesssicherheit

- Einfache Verarbeitung in Vakuum Infusion, Handlaminat und RTM

- Kein Zwischenvakuum

Die Harzbrücken der 3D|CORE™ Struktur halten das Laminat zusammen:

- Hohe Schadenstoleranz

- Optimale Kraftverteilung

- Delamination nahezu ausgeschlossen

- Druckbelastung in der Ebene zulässig

- Langzeitbeständigkeit

Exzellente mechanische Eigenschaften:

- Verbesserte Schub- & Druckeigenschaften

- Hohe Festigkeit & Steifigkeit

- Exzellente Dauerfestigkeit

- Beste Performance

Nachhaltigkeit:

- Extrem geringes Gewicht

- CO2 & Kraftstoff Einsparungen

- Recyceltes & recycelbares Material

- Hohe Langlebigkeit

- Geringerer Energieverbrauch im Herstellungsprozess

- Weniger Faser- und Harzeinsatz

3D|CORE™ : WEIL JEDER SCHRITT ZÄHLT!

Kernmaterialien:

recycelt, feuerhemmend,

flexibel & ultraleicht

mit exzellenten Festigkeiten

Zugeschnittene

Schaumkerne und Fasern

Wirtschaftlicher & schneller

Herstellungsprozess

Leichtere & langlebigere Schiffe

Reduzierter Kraftstoffverbrauch & CO2 Ausstoß, bessere Performance

Deutlicher Kosten- &

Wettbewerbsvorteil

Alles in allem sorgen 3D|CORE™ Produkte für sicherere und schnellere Herstellungsprozesse von Komponenten und helfen darüber hinaus dabei, signifikant an Gewicht einzusparen. Dies führt wiederum zu einer immensen Verbesserung der Energiebilanz: Sie sparen Kraftstoff und helfen, den CO2 Ausstoß zu reduzieren. 3D|CORE™ ist der ideale Ersatz für metallische Werkstoffe, Balsaholzelemente und andere Standard-Schaumkerne.

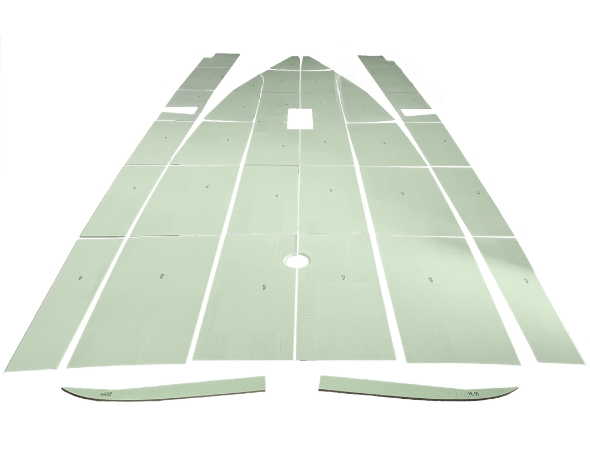

3D|CORE™ MARINE ASSEMBLY KITS

Mit unseren 3D|CORE™ MARINE ASSEMBLY KITS haben Sie die Möglichkeit, projektspezifische Prototypen und Serienbauteile schnell und einfach zu produzieren. Wir unterstützen Sie gerne bei den nötigen Berechnungen, beim Design einfacher und komplexer Bauteile sowie bei der Überprüfung der technischen Durchführbarkeit. Zusätzlicher Vorteil: der beschleunigte Produktionsprozess und die niedrigen Lager- und Frachtkosten bedeuten für Sie immense Kosteneinsparungen.

DER PROZESS

Schritt 1:

Ihre 3D-Zeichnung

Schritt 2:

Generierung der 2D-Schnittdatei

Schritt 3:

Produktion der Zuschnitte

Schritt 4:

Einlegen des 3D|CORE™ ASSEMBLY KITS in die Form

Unsere 3D|CORE™ ASSEMBLY KITS sind nicht von der Stange!

Unser Wissen basiert auf unserer langjährigen Erfahrung und Kompetenz in der Herstellung von Verbundbauteilen für verschiedenste Anwendungsbereiche.

- 3D-Zeichnung inkl. gewünschter Dicke und Kerneigenschaften

- Prüfung der Zeichnung

- Optimierungen, falls nötig

Festlegung von:

- Anzahl der Zuschnitte und Bauteile

- Kosten

- Endgewicht

- Lieferrythmus, Liefermenge und Verpackung

- Dauer des Herstellungsprozesses

- Flattening Prozess (von 3D in 2D)

- Kalkulationen

- Überprüfung der Geometrie der Zuschnitte

- Optimierung für einen effektiven Materialeinsatz (Nesting)

- Generierung der Schnittdateien

- Generierung eines nummerierten Einlegeplans für eine einfache Anwendung

- Herstellung des benötigten 3D|CORE™ Materials

- Produktion eines 3D|CORE™ MARINE ASSEMBLY KIT Prototypen, um Korrekturen an nachfolgenden Bausätzen zu minimieren

Nach Genehmigung des Prototypens und etwaigen Korrekturen:

- Herstellung des benötigten 3D|CORE™ Materials

- Produktion der 3D|CORE™ MARINE ASSEMBLY KITS, bestehend aus 3D|CORE™ Schaumkern und Textilien, in Serie

- Optimierte Verpackung für einen besonders nachhaltigen und sicheren Transport

Ihre Vorteile

Fix-in-place Technologie

Alles aus einer Hand beziehbar

Maximale Flexibilität

Kosteneinsparungen

Nachhaltigkeit

EINSATZGEBIETE

Dienstleistungen

Die Herausforderung: das Volumengewicht von Wasserfahrzeugen reduzieren, gleichzeitig jedoch die Leistung, Reichweite und Produktivität steigern und dabei noch Einsparungen bei Rohstoffen, Kosten und Energie erzielen. Wir sagen: Herausforderung angenommen!

Unser erfahrenes Engineering-Team unterstützt Sie bei der Suche nach der perfekten Composite-Lösung für Ihr Projekt – von der Zeichnung bis zur Fertigung. Gemeinsam entwickeln wir Ihre Ideen weiter und stellen uns neuen Herausforderungen, um für Sie die optimale Leichtbau-Lösung auszuarbeiten. Wir unterstützen Sie bei der Konstruktion, bei der Materialauswahl, bei der Verifikation durch Materialprüfung, bei der Optimierung der Faserverbundbauteile sowie bei der Fertigung der einzelnen Komponenten. So ermöglichen wir Ihnen die Herstellung qualitativ hochwertiger Komponenten in kürzester Zeit.

Konstruktion

Unser Engineering-Team unterstützt Sie von Anfang an bei der Umsetzung Ihrer Idee: über die gesamte Produktionskette ...hinweg bis hin zur Fertigstellung Ihres Composite-Bauteils. Um eine optimale Auslegung Ihrer Bauteile möglich zu machen, analysieren wir Ihr geplantes Lay-Up, das Produktdesign sowie Ihre Anforderungen und Wünsche. Unser eigens entwickelter 3D|Calculator berechnet die technischen Eigenschaften des Composite-Bauteils und simuliert Lastfälle, um die zukünftige Leistung zu verbessern. Zur Validierung unserer Berechnungen fertigen wir Prototypen, die anschließend in unserem Prüflabor umfangreichen Tests unterzogen werden.

Auslegung & Optimierung

Indem wir mögliche Lay-Up Kombinationen (Topologie) hinsichtlich ihrer technischen Eigenschaften vergleichen, optimieren wir...Ihren bestehenden Laminatplan weiter und finden damit für Sie die Waage zwischen Gewicht und Leistung. Hierbei steht uns eine umfangreiche Datenbank zur Verfügung, die wir mit empirisch ermittelten Kennwerten verschiedenster Composite Materialien aus der eigenen Materialforschung aufgebaut haben. Gerade bei neuen Materialentscheidungen sind unsere Entwicklungsingenieure immer aktiv beteiligt. Um bei der Material- und Rohstoffauswahl stets die besten Entscheidungen für unsere Kunden treffen zu können, arbeiten wir ausschließlich mit weltweit anerkannten Herstellern zusammen.

Nachhaltigkeitskonzept

Das Thema Nachhaltigkeit hat globale Priorität. Für alle Branchen gilt es, die CO2-Belastung drastisch zu reduzieren....Unsere Lösung: die Minimierung des Gewichts und die Maximierung der Bauteilqualität mit Hilfe unserer 3D|CORE™ Technologie. Besonderes Augenmerk legen wir dabei auf die Reduktion von Material- und Energieverbrauch in der Produktion sowie auf den Einsatz nachhaltiger Verbundwerkstoffe. Aus diesem Grund setzen wir auf recyceltes und recycelbares Kernmaterial mit hervorragenden mechanischen Eigenschaften. Unser 3D|CORE™ PET GR besteht aus 100% Post-Consumer-Recyclat, das aus Kunststoffflaschen gewonnen wird. Darüber hinaus verzichten wir grundsätzlich auf Stoffe, die Mensch und Umwelt gefährden.

Effizienzkalkulation

Effizienz ist uns in jeder Hinsicht wichtig! Aufgrund unseres langjährigen Know-hows, der Daten aus unserer...Composite-Datenbank und natürlich basierend auf Ihren Wünschen vergleichen wir Ihren bestehenden Aufbau, den Prozess sowie die Zykluszeiten. Auf diese Weise finden wir heraus, wo Optimierungen, Einsparungen oder Verbesserungen möglich sind. All diese Faktoren dienen Ihnen als Entscheidungsgrundlage sowie als Indikation für Ihre Berechnungen. Einsparungen wirken sich besonders auf das finale Bauteilgewicht, das verwendete Material (weniger Harz, Fasern und Hilfsstoffe) und auf die Prozess-, Material- und Lohnkosten aus.

Pre-Series

Um bereits in der Entwicklungsphase erste Produktmuster kostengünstig und schnell greifbar zu machen, übernehmen wir ...neben unseren 3D|CORE™ ASSEMBLY KITS auch die Konstruktion und Herstellung von Prototypen, Maschinen, Formen und Formwerkzeugen für Sie. Mit Hilfe unseres rapid-Prototyping lassen sich konstruktive Optimierungen schnell detektieren und anschließend kostengünstig umsetzen. Außerdem unterstützen wir Sie bei der Integration unserer Leichtbau-Lösungen in Ihre Produktion. Damit Sie Ihre Projekte von Anfang an schneller und wirtschaftlicher umsetzen können, bieten wir Ihnen zudem Schulungen an.

Fertigung

Der Einsatz von leichten Komponenten ist unerlässlich, um den Kraftstoff- und Energieverbrauch zu senken, die CO2-Bilanz eines...Bauteils zu verbessern und die maximale Belastbarkeit zu erhöhen. Entscheidend dafür: die Wahl des richtigen Fertigungsverfahrens! Wir unterstützen Sie gern bei der Auswahl des richtigen Verfahrens für die Fertigung Ihrer Komponenten. Unser Maschinenpark, der mit Cuttern und Fräsmaschinen, verschiedensten Sägen, Schweißmaschinen, einem Beschriftungsgerät, Prüfmaschinen sowie mit einer Klebestation ausgestattet ist, steht zu Ihrer Verfügung. Um unser breites Lösungsspektrum abzurunden, fertigen wir Ihre Leichtbauteile gerne in Kleinserien, aber auch Einzelstücke in unserem Werk. Bei der Produktion von Großserien holen wir unsere qualifizierten Partner mit an Bord!